Sprężone powietrze jest często niezbędnym medium wykorzystywanym w procesach produkcyjnych. Zawiera jednak wiele zanieczyszczeń, przez co wymaga oczyszczenia. Skąd biorą się nieczystości w instalacji sprężonego powietrza?

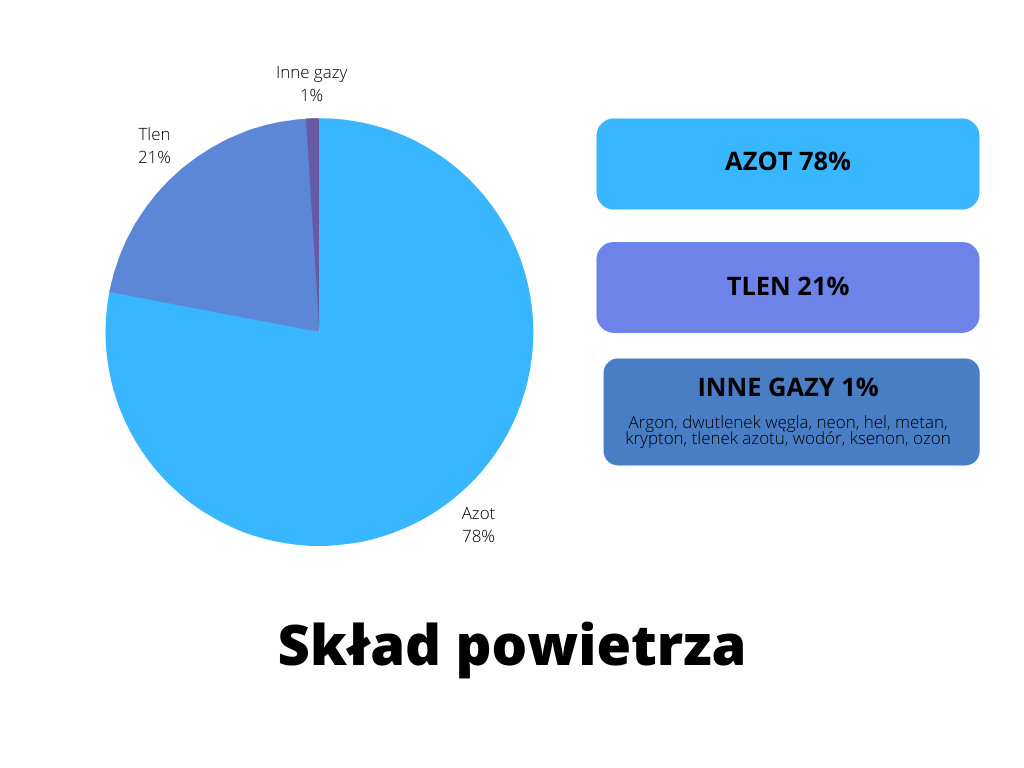

Zaczynając od wlotu powietrza do sprężarki, jego skład wygląda następująco:

Dodatkowo, w powietrzu zasysanym przez kompresor znajdują się cząstki stałe (takie jak kurz, pyły, rdza), które są obecne w atmosferze, a także wewnątrz instalacji na skutek jej zużycia, korozji i zachodzących w niej procesów fizyczno-chemicznych. Zawarta w powietrzu woda w stanie gazu lub cieczy ma ogromny wpływ na zużycie i korozję elementów instalacji oraz powstawanie niebezpiecznych bakterii. Olej w formie oparów bądź aerozoli olejowych, przedostaje się do układu ze środków smarnych w sprężarkach olejowych.

W zależności od tego, jakiej jakości powietrza potrzebujemy, zanieczyszczenia na wylocie instalacji będą mniej lub bardziej niepożądane.

Jak przygotować sprężone powietrze do procesów?

Pierwszym krokiem, będzie dobór odpowiedniej sprężarki w zależności od celu stosowania sprężonego powietrza. Do procesów przemysłu farmaceutycznego i medycznego, laboratoriów, przetwórstwa papieru, przemysłu spożywczego i produkcji opakowań najoptymalniejszym rozwiązaniem będą bezolejowe kompresory śrubowe. Ponadto, rozwiązaniem dedykowanym do produkcji butelek PET, a także w przemyśle spożywczym i medycznym będą bezolejowe sprężarki tłokowe.

Następnym krokiem, który zabezpieczy dalszą część instalacji, a w szczególności zbiornik sprężonego powietrza przed szybkim ulegnięciu korozji, jest zastosowanie separatora cyklonowego umiejscowionego za kompresorem. Jego zadaniem jest odseparowanie wody w stanie ciekłym.

W zależności od wybranego osuszacza, powietrze zanim zostanie osuszone do wymaganego punktu rosy powinno zostać oczyszczone z cząstek stałych i oleju. W procesach produkcyjnych niewymagających wysokiej klasy czystości powietrza, wystarczy podwójna filtracja na poziomie 1 ?m (filtr wstępny) i 0,1 ?m (filtr dokładniejszy). W przypadku osuszacza adsorpcyjnego należy zastosować dokładniejszą filtrację (0,01 ?m), ponieważ olej który mógłby dostać się do niego razem z powietrzem, nieodwracalnie zatkałby kanaliki granulatu adsorpcyjnego. Wymagane będzie także odpylenie powietrza na wyjściu. Do tego celu wystarczy filtr odpylający na poziomie 0,1 ?m.

Tak oczyszczone sprężone powietrze będzie odpowiednie do wykorzystania w procesach produkcyjnych niewymagających najwyższych klas czystości.

W procesach gdzie sprężone powietrze ma kontakt z żywnością, lekami lub w procesie wrażliwym na zawartość oleju zalecamy zastosowanie filtrów sprężonego powietrza z węglem aktywnym, które usuwają zapach i opary oleju. W przemyśle spożywczym, kosmetycznym i farmaceutycznym do usuwania wirusów i bakterii dedykowane są sterylne filtry serii SPF, dzięki którym uzyskamy sterylne sprężone powietrze, przeznaczone do bezpośredniego kontaktu z produktem końcowym. Jeśli powietrze ma służyć oddychaniu, należy zastosować filtry do oddychania.